English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Hvordan oppnår en DC-børstet rotorproduksjonslinje høyvolumpresisjonsproduksjon?

2025-12-11

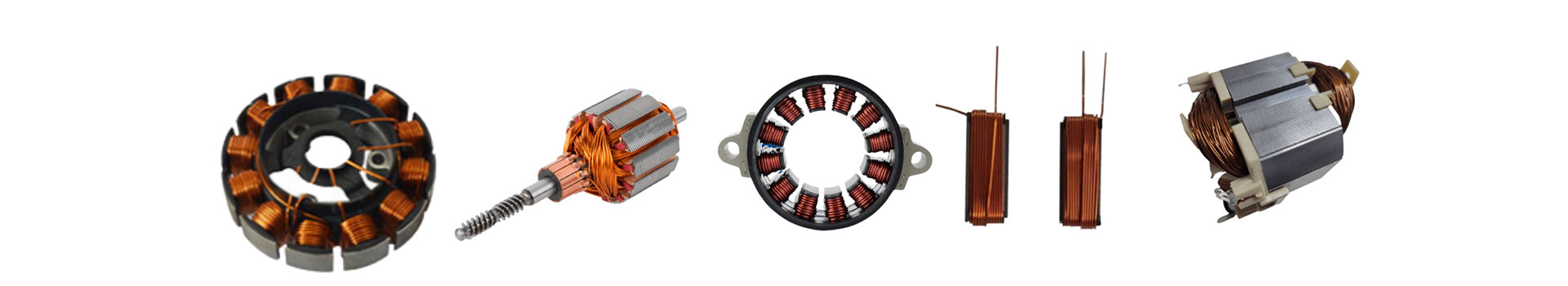

A DC børstet rotor produksjonslinjeer et integrert produksjonssystem designet for å automatisere formings-, viklings-, monterings-, balanserings-, måle- og testprosessene som kreves for å produsere likestrømsmotorrotorer i stor skala. Dens kjerneformål er å sikre konsistent rotorgeometri, stabil elektrisk effekt, lav støy og repeterbar ytelse på tvers av tusenvis eller millioner av enheter.

For å støtte teknisk forståelse, oppsummerer følgende tabell representative parametere for en typisk DC-børstet rotorproduksjonslinje, og viser typen prosessstasjoner, deres kapasitet og tilsvarende målenøyaktighet. Denne oversikten hjelper til med å klargjøre de tekniske egenskapene og de operasjonelle egenskapene som bestemmer gjennomstrømning, kvalitet og langsiktig produktivitet.

| Systemkomponent | Nøkkelfunksjon | Representative tekniske parametere | Verdi/evne |

|---|---|---|---|

| Trådviklingsstasjon | Automatiserer spolevikling | Tråddiameterområde | 0,10–1,20 mm |

| Viklehastighet | 1500–3000 RPM | ||

| Lamineringsstablingsmodul | Danner rotorstabel | Stabelhøydetoleranse | ±0,02 mm |

| Aksel press-fitting enhet | Setter inn skafter nøyaktig | Press-fit kraftkontroll | 1–3 kN justerbar |

| Kommutator sveisesystem | Sammenføyer spoler og kommutator | Sveisemetode | Alternativer for TIG/laser/bue |

| Dynamisk balansestasjon | Sikrer lav vibrasjon | Balanseringsnøyaktighet | ≤1 mg |

| Elektrisk teststasjon | Utfører motstands- og overspenningstester | Overspenningstesting av spenning | Opptil 5 kV |

| Visjonsinspeksjonssystem | Oppdager overflate- og dimensjonsfeil | AI-basert gjenkjenningsnøyaktighet | ≥99 % deteksjonsrate |

| Automatisk overføringssystem | Flytter enheter på tvers av stasjoner | Syklustid per rotor | 3–7 sekunder |

De følgende delene utvider hvordan disse systemene fungerer sammen på tvers av fire store analytiske noder, og danner en innholdsstruktur på omtrent 3000 ord på dypt nivå optimalisert for produksjon, industriell automasjon og tekniske B2B-lesere.

Hvordan etablerer en DC-børstet rotor-produksjonslinje prosessstabilitet på tvers av hvert produksjonstrinn?

En produksjonslinje designet for DC-børstet rotorproduksjon følger en strukturert prosessarkitektur bygget rundt koordinerte mekaniske, elektriske og digitale kontrollsystemer. Stabiliteten til denne arkitekturen avhenger av arbeidsflytsekvensering, stasjonspresisjon og kvalitetskontrollintegrasjon.

Hvordan opprettholdes lamineringsstablingsnøyaktigheten?

Lamineringsstabling er et av de første kritiske trinnene. Systemet må sikre at hver stållaminering er justert og komprimert jevnt for å garantere magnetfeltkonsistens. Stablemoduler er avhengige av vibrasjonsmatere, servokontrollerte innrettingsmekanismer og høydeovervåkingssensorer. Disse tillater kontinuerlig korrigering under drift, og forhindrer feiljustering før det fører til rotorubalanse eller vibrasjoner.

Hvordan sikrer viklingsstasjonen konsistent spolegeometri?

Spolegeometri påvirker direkte elektrisk motstand, dreiemoment og varmeutvikling. For å forhindre variasjoner bruker viklingsstasjoner servomotorer med lukket sløyfe-tilbakemelding, som sikrer konsistent spenning gjennom hele viklingssyklusen. Trådstrammere regulerer trekkkraften, forhindrer deformasjon eller strekking, mens programmerbare mønstre opprettholder svingtellinger og fordeling. Dette sikrer at hver rotor oppfyller elektriske toleranser basert på designkrav.

Hvordan forbedrer automatisert kommutatorsveising påliteligheten av elektrisk ledning?

Sveisesystemet kobler spoleledningene til kommutatorsegmenter. Laser- eller lysbuesveisesystemer er konfigurert for å opprettholde stabil temperatur, penetreringsdybde og sveisestrengkonsistens. Sanntidssensorer overvåker sveisetemperatur og kontinuitet, og forhindrer kalde skjøter eller delvise fusjoner. Ved å opprettholde jevne skjøter reduserer systemet feilrisikoen under høyhastighetsmotordrift.

Hvordan sikrer balansering langsiktig rotorytelse?

Dynamisk balansering eliminerer vibrasjonskilder, og sikrer at motoren fungerer stillegående og forlenger lagrenes levetid. Et toplans balanseringssystem måler massefordeling og korrigerer automatisk ubalanse gjennom materialfjerning eller mikroboring. Balanseringsnøyaktigheten når ≤1 mg, som oppfyller standarder for små apparater, bilaktuatorer og industrielle instrumenter.

Hvordan validerer elektrisk testing hver rotor før montering?

Teststasjonen gir overspenningstesting, motstandskontroller, isolasjonsmåling og kretskontinuitetsverifisering. Overspenningstesting opp til 5 kV oppdager isolasjonsfeil som er usynlige for visuelle eller mekaniske inspeksjoner. Elektrisk testing bekrefter at hver rotor oppfyller funksjonelle parametere før den forlater linjen, og forhindrer kostbare feil nedstrøms.

Hvordan forbedrer automatisering gjennomstrømning, kvalitetssikring og kostnadseffektivitet?

Automatisering er grunnlaget for moderne rotorproduksjon, som muliggjør høyere produksjonshastigheter samtidig som produksjonsfeil og arbeidsintensitet reduseres.

Hvordan reduserer automatisert prosesskontroll variabilitet?

Hver prosessstasjon kommuniserer gjennom en sentralisert PLS eller industriell PC-plattform. Sensorer samler inn data om kraft, dreiemoment, spenning og justering. Når en uregelmessighet oppstår, justerer systemet parametere eller stopper produksjonen for å unngå defekte batcher. Denne lukkede sløyfekontrollen sikrer forutsigbare og repeterbare resultater.

Hvordan forbedrer synsinspeksjonssystemer defektdeteksjonsfrekvensen?

Optisk inspeksjon oppdager grader, riper, deformasjoner og dimensjonsavvik. Med ≥99 % gjenkjenningsnøyaktighet reduserer synssystemet avhengigheten av manuell inspeksjon. Den dokumenterer også defekttyper, noe som muliggjør rotårsaksanalyse og kontinuerlig forbedring.

Hvordan reduserer automatisering driftskostnadene for produsenter?

Automatisering reduserer manuelt arbeid, reduserer omarbeidingshastigheter, øker gjennomstrømningen og reduserer skrapmateriale. Mens den første investeringen er høyere, oppstår langsiktige kostnadsfordeler fra høyere konsistens, mindre avkastning, stabil kvalitet og forutsigbar produksjonsplanlegging.

Hvordan opprettholder linjen sporbarhet for hver enhet?

Sporbarhetssystemer merker hver rotor med en seriekode knyttet til prosessdata. Dette forbedrer kvalitetsrevisjon, garantistyring og samsvar i bil- og industrisektorer som krever dokumentert produksjonshistorikk.

Hvordan støtter systemet skalering, tilpasning og fremtidsklar produksjon?

Ettersom etterspørselen etter likestrømsmotorer øker i bilindustrien, HVAC, hvitevarer, robotleker og industrielt utstyr, krever produsenter produksjonslinjer som imøtekommer hyppige designendringer og varierte rotorspesifikasjoner.

Hvordan muliggjør modulær design produksjonsskalering?

Stasjoner kan legges til, fjernes eller oppgraderes for å matche gjennomstrømningsmålene. Produsenter kan skalere fra halvautomatiske til helautomatiske konfigurasjoner etter hvert som etterspørselen øker. Denne modulariteten forenkler også vedlikeholdet og reduserer nedetiden.

Hvordan tilpasser linjen seg til ulike rotorstørrelser?

Justerbare armaturer, programmerbare viklingsmønstre og fleksible akseltilpasningsmoduler sikrer kompatibilitet med flere rotordimensjoner. Denne tilpasningen støtter produktdiversifisering uten å kreve parallelle produksjonslinjer.

Hvordan forbereder integreringen av avanserte sensorer systemet for fremtidige oppgraderinger?

Produsenter tar i økende grad i bruk prediktivt vedlikehold, utnytter vibrasjonssensorer, termiske kameraer og ytelsesanalyse. Disse sensorene tillater tidlig oppdagelse av slitasje, og bidrar til å opprettholde høy oppetid.

Hvordan muliggjør digitalisering fjernovervåking og optimalisering?

Industriell tilkobling tillater sanntids ytelsesdashboard, ekstern feildiagnostikk og produksjonsanalyse. Team kan overvåke syklustider, skrothastigheter og maskinforhold, noe som muliggjør datadrevne produksjonsbeslutninger.

Hvordan kan produsenter bruke dette systemet for konkurransefordel og langsiktig operasjonell verdi?

En produksjonslinje for DC børstet rotor er en strategisk ressurs snarere enn en enkel maskin. Verdien ligger i dens evne til å støtte ekspansjon, forbedre produktkvaliteten og tilby forutsigbar ytelse i konkurranseutsatte markeder.

Hvordan forbedrer linjen kundetilfredsheten for nedstrømsprodusenter?

Stabil rotorytelse reduserer motorstøy, øker dreiemomentkonsistensen og forbedrer produktets pålitelighet. Produsenter drar fordel av færre garantikrav og høyere forbrukervurderinger.

Hvordan reduserer gjennomstrømningsoptimalisering ledetider?

Med syklustider så lave som 3–7 sekunder per rotor, blir produksjonsplanleggingen mer nøyaktig. Dette støtter just-in-time levering, spesielt for OEM- og ODM-kunder i bil- og apparatindustrien.

Hvordan oversettes høy presisjon til merkevareomdømme og vekst i markedsandeler?

Overlegen rotorkvalitet forbedrer ytelsen til sluttproduktene. Dette styrker merkevaresikkerheten og støtter langsiktige kunderelasjoner i konkurranseutsatte globale markeder.

Ofte stilte spørsmål (FAQ)

Hvordan opprettholder produksjonslinjen konsistent spoleviklingskvalitet over lange produksjonssykluser?

Linjen kontrollerer viklingsspenning, rotasjonshastighet og svingtelling gjennom servodrevne motorer med lukket sløyfeovervåking. Trådstrammere og innrettingssensorer forhindrer avvik selv under langvarig drift. Dette sikrer jevn spoletetthet, stabil motstand og pålitelig dreiemoment for hver rotor.

Hvordan utføres rotorbalansering for å eliminere vibrasjoner og forbedre systemets holdbarhet?

Dynamiske balanseringsmaskiner måler massefordeling ved å bruke toplansanalyse. Når ubalanse oppdages, kompenserer systemet ved å fjerne materiale eller justere vektfordelingen med høy presisjon. Denne prosessen sikrer jevn ytelse, minimal vibrasjon og lengre komponentlevetid.

Konklusjon og kontakt

En DC Brushed Rotor Production Line representerer et fullstendig konstruert produksjonsøkosystem som integrerer mekanisk presisjon, elektronisk kontroll og avanserte kvalitetssikringsteknologier for å levere høyvolum, konsistent rotorproduksjon. Dens kjernefunksjoner ligger i å opprettholde dimensjonsnøyaktighet, sikre stabil elektrisk ytelse, redusere driftsvariasjon og støtte skalerbare produksjonsmodeller. Etter hvert som industrier tar i bruk stadig mer sofistikerte motorapplikasjoner, fortsetter viktigheten av pålitelig rotorkvalitet å vokse. Systemene beskrevet her gjør det mulig for produsenter å møte disse kravene effektivt mens de forbereder seg på fremtidige forbedringer innen automatisering, digital kontroll og intelligent vedlikehold.

For organisasjoner som søker pålitelige rotorproduksjonsevner,SHUAIRUI®leverer teknisk konstruerte løsninger skreddersydd for ulike industrisektorer. For å utforske spesifikasjoner, tilpasningsalternativer eller støtte for prosjektintegrering, vennligstkontakt ossfor videre konsultasjon.